聚合物发泡材料指的是气体分散在固体聚合物中,形成的一种以聚合物 (塑料、橡胶、天然高分子材料等)为基体而内部具有无数气泡的聚集体,是 一种以气体为填料的复合材料[1]。 聚合物发泡材料种类繁多,大部分的热塑性和热固性塑料都可以加工成泡 沫塑料,比如聚氨酯(PU)泡沫、聚烯烃(PP、PE 等)泡沫、聚苯乙烯(PS) 泡沫、酚醛泡沫、聚氯乙烯(PVC)泡沫等热塑性和热固性泡沫塑料;以及丁腈橡胶泡沫,发泡植物纤维、发泡淀粉等天然高分子发泡材料。这些发泡材料在日常生活用品、绝缘材料、包装材料、电子产品、电器、运动设施等行业都有着广泛的用于,高性能泡沫诸如聚异氰脲酸酯(PIR)泡沫、聚酰亚胺(PI)泡 沫、有机硅泡沫等在军事、航空航天等领域发挥着重要作用[2]。

1.1.1 热塑性发泡材料成核机理

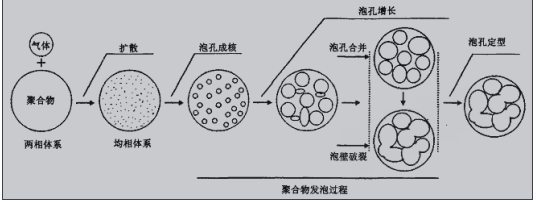

热塑性发泡材料的发泡过程是一个较为复杂的热力学和动力学过程,根据不同的发泡工艺,又可以将发泡过程分为挤出发泡、模压发泡、釜压发泡、注塑发泡等,而无论哪种工艺,发泡材料的基本过程一般可以分为四个步骤[3],如

图 1.1 所示

图 1.1 聚合物发泡过程示意图

Fig 1.1 Illustration of polymer process

(1)发泡剂溶解在聚合物基体中,形成聚合物/发泡剂气体的均相体系。在一定的温度和压力下,发泡剂气体分子渗透到聚合物基体中,后来达到溶解平衡,形成气相/聚合物的均相体系。

(2)热力学失衡造成的气泡成核过程。在热力学不稳定状态下(压力骤降或温度骤升),使聚合物/气相饱和体系迅速成为过饱和体系,溶解在聚合物熔体中的气体在聚合物熔体中集中,并逐渐形成原始微小的气泡,即气泡在聚合物基体中成核,形成“泡核”。

(3)原始泡孔核的生长。“泡核”形成后,溶解在聚合物基体中的气体分子开始逐渐向“泡核”扩散,使泡孔生长,体系内的自由能持续降低。在气泡生长阶段,相分离开始,气相也已经形成,气泡的膨胀受到聚合物基体的粘弹性、泡孔生长的时间、体系温度、发泡剂的扩散速率等因素的影响。此外,发泡的工艺参数、设备的结构参数等都对气泡的生长也都有强烈的影响。

(4)泡孔的稳定和固化定型。泡孔在生长的过程中,大部分气体扩散到气泡中或者逃逸出,泡孔生长的驱动力降低,气泡也逐渐不再生长,泡孔趋于稳定,聚合物基体的刚性逐渐提高,泡孔结构始终固化定型。这阶段主要受冷却速率和冷却时机的影响